1.1 技术定义与发展历程

智能采矿无人驾驶技术本质上是一套融合了感知、决策与控制功能的自动化系统。它让矿用卡车、钻机等重型设备在矿区实现自主运行,不需要驾驶员坐在驾驶室里操作。这套系统通过激光雷达、毫米波雷达和视觉传感器来感知周围环境,再借助高精度定位和智能算法规划行驶路线。

这项技术的发展其实经历了相当长的积累过程。我记得十年前参观过一个传统矿区,那时候所有的设备都依赖经验丰富的老师傅操作。从最初的遥控驾驶试验,到半自动辅助系统,再到如今的全无人驾驶方案,每一步突破都伴随着传感器技术和通信技术的进步。特别是5G网络在矿区的覆盖,为实时数据传输提供了关键支撑。

1.2 核心技术组成

智能采矿无人驾驶系统的核心架构包含几个关键部分。环境感知模块相当于系统的“眼睛”,通过多传感器融合技术来识别道路、障碍物和其他设备。决策规划模块则像“大脑”,基于感知数据计算出最优的行驶路径和操作指令。

控制执行系统负责将决策转化为具体的机械动作,精确控制车辆的转向、油门和制动。通信网络构成了整个系统的“神经网络”,确保车辆与调度中心、其他设备之间的实时数据交换。高精度定位系统提供了厘米级的定位精度,这在矿区复杂环境中尤为重要。

1.3 与传统采矿对比优势

与传统人工驾驶相比,智能无人驾驶带来的改变是全方位的。最直观的优势体现在作业效率上,无人驾驶设备可以实现24小时不间断作业,不受驾驶员疲劳和轮班制度的影响。从安全角度考虑,它彻底消除了人员在危险环境中作业的风险。

运营成本方面也有显著改善。虽然初期投入较高,但长期来看减少了人力成本,也避免了因人为操作不当导致的设备损耗。我了解到某个实际案例中,采用无人驾驶后,轮胎寿命延长了将近30%,燃油效率提升了15%左右。这些数字背后反映的是更平稳、更优化的操作模式。

环境适应性同样值得关注。无人驾驶系统能够在极端天气、低能见度等恶劣条件下保持稳定运行,这是人类驾驶员难以做到的。这种稳定性为矿山生产带来了更可靠的生产保障。

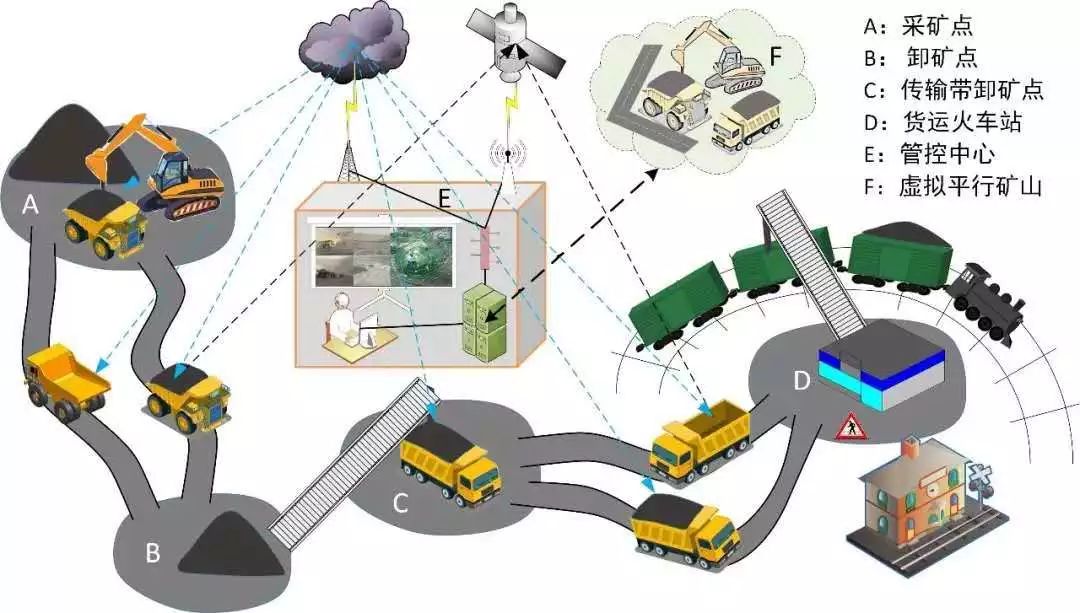

2.1 露天矿山运输系统

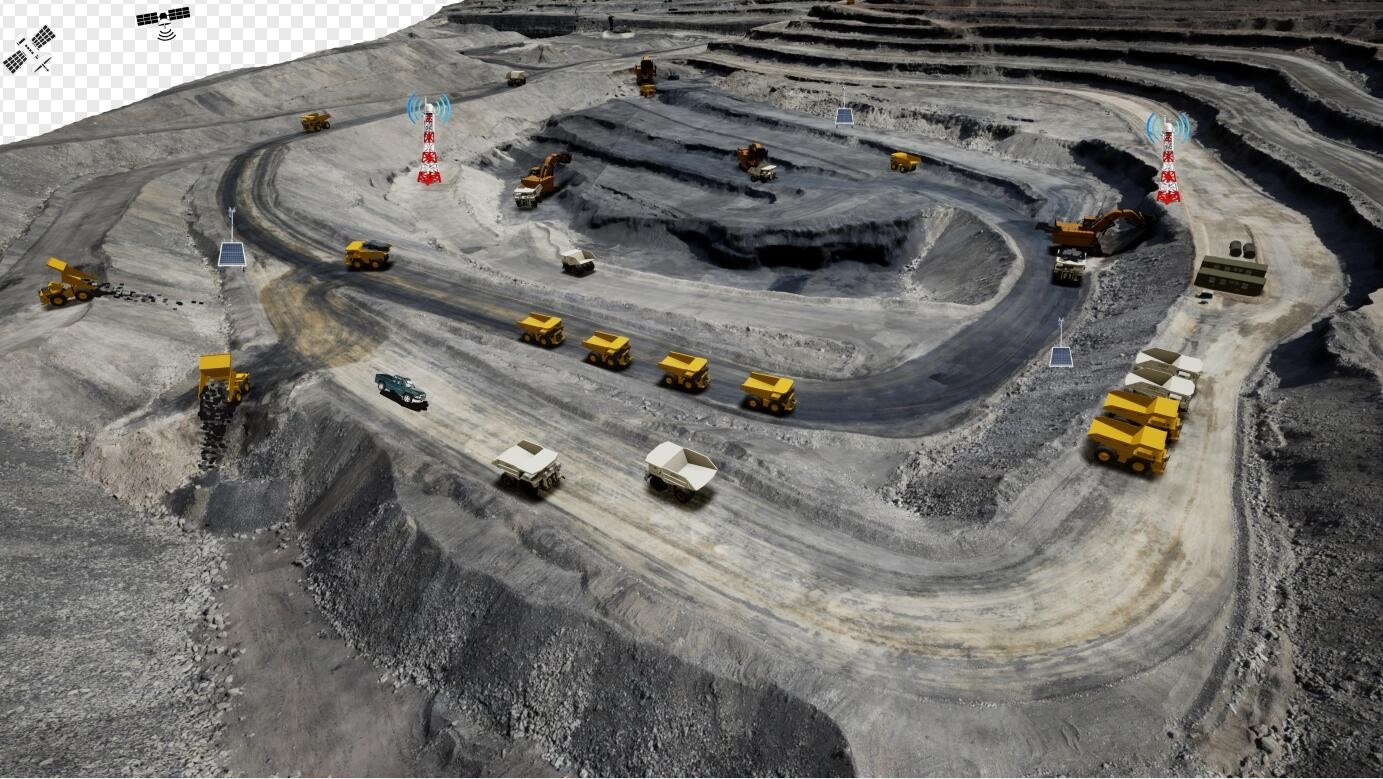

露天矿山的运输环节特别适合无人驾驶技术的应用。那些巨型矿用卡车在矿坑与破碎站之间往返穿梭,路线相对固定但环境复杂多变。无人驾驶系统通过预先规划的最优路径,配合实时感知避障,让这些庞然大物在陡坡、急弯路段也能平稳运行。

我曾在内蒙古的一个露天煤矿看到过实际运行场景。三十多辆无人驾驶卡车组成编队,像训练有素的迁徙鸟群一样有序行驶。每辆车都保持着精确的安全距离,遇到临时障碍会自动调整速度或切换备用路线。这种协调运作不仅提升了运输效率,还大幅降低了因跟车过近导致的追尾风险。

2.2 地下矿井作业环境

地下矿井的作业环境对无人驾驶提出了更高要求。狭窄的巷道、有限的能见度、复杂的通风系统,这些因素都增加了技术实现的难度。但无人驾驶设备在这里反而展现出独特优势,它们不需要考虑通风条件对人员的限制,可以在更深层的矿脉中持续作业。

某金属矿的地下开采案例给我留下深刻印象。无人驾驶铲运机在GPS信号微弱的井下环境中,依靠激光SLAM技术和UWB精确定位,实现了自主装载、运输、卸料的完整流程。这些设备还能自动识别巷道顶板状况,遇到不稳固区域会主动绕行,这种智能避障能力远超人类驾驶员的反应极限。

2.3 矿区物流与设备调度

整个矿区的物流调度就像在下一盘立体棋局。无人驾驶系统与中央调度平台深度集成,实时优化着设备之间的配合关系。当挖掘机完成装载后,最近的空载卡车会自动前往接替;加油车、维修车会根据设备状态预测主动提供服务。

这个系统最精妙的地方在于它的自学习能力。通过分析历史作业数据,它能识别出不同时段、不同天气条件下的最优调度方案。雨季来临前,系统会提前调整运输节奏;设备维护期间,它会自动重新分配任务。这种动态优化让整个矿区的设备利用率提升了不止一个档次。

2.4 应急响应与特殊工况

面对突发状况时,无人驾驶系统的反应速度往往比人类更快。当传感器检测到边坡位移、气体浓度异常或其他危险信号,车辆会立即启动应急预案。或是自主撤离到安全区域,或是改变作业模式等待指令。

记得有次参观时正好遇到模拟演练。一辆无人驾驶卡车在行驶途中突然监测到前方有小型塌方,它在0.3秒内就完成了刹车、报警、上传现场影像的全过程。同时调度中心立即锁定了该区域,引导其他车辆绕行。这种快速响应机制在真实事故中可能就意味着生与死的差别。

在极端天气等特殊工况下,无人驾驶的表现更显稳健。浓雾、暴雨、夜间作业这些影响人类驾驶员判断的条件,对传感器系统的影响相对有限。设备依然能按照预定精度完成作业,保障生产计划不受自然环境变化的影响。

3.1 安全技术保障体系

无人驾驶矿车的安全不是单一技术的结果,而是多层防护体系的共同作用。从感知层的激光雷达、毫米波雷达阵列,到决策层的多源信息融合算法,再到执行层的冗余控制系统,每个环节都设置了安全屏障。

这些设备最让我印象深刻的是它们的“交叉验证”机制。就像我们过马路时会左右多看几眼,无人驾驶系统也会通过不同传感器相互印证环境信息。视觉摄像头可能被扬尘干扰,但毫米波雷达依然能穿透尘雾识别障碍物。这种多传感器融合的设计理念,让系统在矿山复杂环境下保持了惊人的可靠性。

3.2 风险评估与管控

矿用无人驾驶系统的风险评估是个动态持续的过程。它不仅关注即时风险,更擅长预测潜在隐患。通过对车辆运行数据、环境变化趋势、设备健康状态的综合分析,系统能提前数小时预警可能出现的风险点。

某矿业公司的安全总监曾向我展示他们的风险预警系统。当系统检测到某辆卡车的刹车响应时间出现微小延长,虽然还未达到报警阈值,但会立即标记该车辆进入“重点关注”状态。同时自动调整其任务分配,避免在陡坡路段作业。这种基于数据预测的主动防控,将事故遏制在了萌芽阶段。

3.3 事故预防与应急处理

预防始终是安全管理的核心。无人驾驶系统通过预设的安全规则和实时监控,大幅降低了人为失误导致的事故。超速、疲劳驾驶、违规操作这些传统矿区的常见问题,在自动驾驶场景下几乎不复存在。

但真正考验系统的是应急处理能力。我记得测试场的一个演示场景:模拟车辆控制系统突然失灵的极端情况。系统在检测到异常后的0.5秒内就切入了备份控制模块,同时启动渐进式制动,而不是急刹导致侧翻。这种设计考虑到了矿用车辆惯性的特点,避免次生事故的发生。

3.4 人机协同安全管理

在可预见的未来,矿区仍将保持人机协同的工作模式。如何确保人员与无人驾驶设备的安全共处,成为安全管理的新课题。电子围栏、人员识别、声光预警这些技术手段共同构建起人机之间的安全边界。

最巧妙的设计或许是那种“渐进式”的预警机制。当人员靠近作业区域时,系统会依次发出灯光信号、声音提示,最后才采取减速或停车措施。这种递进式的交互方式既保证了安全,又避免了频繁停车影响作业效率。人机之间在这种默契配合中找到了平衡点。

在实际运营中,每个矿区都会根据自身特点调整安全策略。有的侧重设备可靠性,有的注重人员培训,但核心都是建立全方位、多层次的安全防护网络。这种灵活适应的能力,或许才是智能采矿安全体系最宝贵的特质。