矿石从地底到成为可用材料的过程,就像把小麦磨成面粉再做成面包。矿物加工技术就是这套“烹饪方法”的创新。记得去年参观一座铜矿时,工程师指着轰鸣的浮选机说:“二十年前我们每吨矿石只能提取0.8%的铜,现在这个数字变成了1.5%。”这个看似微小的变化背后,是无数技术创新的积累。

1.1 矿物加工技术创新的定义与范畴

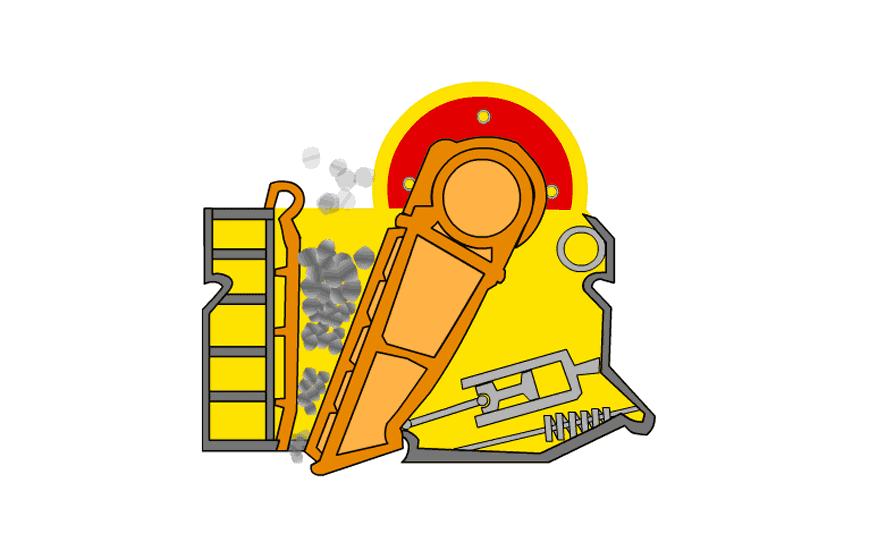

矿物加工技术创新远不止是更换更先进的设备。它涵盖从矿石破碎、磨矿到分选、提纯的全流程改进,包括新药剂配方研发、工艺流程优化、自动化控制系统升级等各个方面。就像智能手机的进化不仅是处理器变快,还包括摄像头算法、电池管理系统的整体提升。

有个有趣的案例:某铁矿通过改进磁选机磁场分布,使精矿品位提高了3个百分点。这种看似细微的调整,每年却能多回收上万吨铁精矿。这类创新往往不需要推翻原有生产线,却在细节处见真章。

1.2 矿物加工技术创新的发展历程

回顾矿物加工技术的发展,就像观看一部工业进化史。二十世纪初,人们主要依靠重选这种“靠重量分家”的原始方法。到了中期,浮选技术的出现让细粒矿物的分离成为可能,这相当于给矿物加工装上了“显微镜”。

八九十年代,大型球磨机和高效浮选机的普及让处理能力成倍增长。进入二十一世纪后,生物浸出、高压辊磨等新技术开始崭露头角。我接触过的一位老选矿工程师感慨:“现在坐在中控室就能调整整个流程,我们那时候要不停地在设备间穿梭观察。”

1.3 矿物加工技术创新的重要性

在资源日益紧张的今天,技术创新让“吃干榨尽”成为可能。一方面,它能将过去无法利用的低品位矿石变成经济可采资源;另一方面,通过提高回收率,相当于在不增加开采量的情况下获得了更多产品。

更重要的是,创新技术正在改变矿业“脏乱差”的刻板印象。新型除尘设备让选矿车间空气清新,循环水系统大幅减少新鲜水消耗。这些进步不仅保护了环境,也让矿业工作者有了更好的作业条件。毕竟,谁都不希望在粉尘弥漫的环境中工作八小时。

技术创新已经成为矿业可持续发展的核心驱动力。它让这个传统行业焕发出新的活力,就像给老树嫁接新枝,既保留了根基,又获得了新的生长方向。

走进现代选矿厂,你会惊讶地发现这里更像高科技实验室而非传统矿山。去年在江西某钨矿,我看到机械臂正在自动取样,无人机巡航监测尾矿库,中央控制室的大屏实时显示着每台设备的运行状态。矿长笑着说:“现在我们的工程师更像是程序员,每天优化的是算法而非扳手。”

2.1 高效选矿技术

高效选矿技术的核心在于“精准分离”。就像米其林厨师能精确控制每道火候,现代选矿技术追求的是在最小能耗下实现最优分选效果。

高压辊磨技术正在取代传统球磨机,这种设备好比用擀面杖代替石臼,能耗降低30%的同时,矿石解离度显著提升。某铜矿引入高压辊磨后,磨矿细度从-200目75%提高到85%,为后续浮选创造了理想条件。

浮选药剂研发也进入分子设计时代。通过计算机模拟靶向合成的新型捕收剂,能够像智能导弹般精准吸附目标矿物。我见过一种针对细粒锡石的专用药剂,使回收率从65%跃升至82%,这种突破让过去难以利用的矿产资源重获价值。

2.2 绿色环保技术

绿色技术让选矿厂从“污染源”转变为“生态单元”。最令人印象深刻的是生物浸出技术的应用,利用特定微生物“啃食”矿石中的有价金属,整个过程几乎零排放。

某金矿采用生物氧化预处理技术,替代了传统的焙烧工艺。现场工程师指着培养槽里的菌群说:“这些小家伙工作24小时不停歇,还不需要加班费。”该技术不仅消除了二氧化硫排放,氧化渣还能直接用于建材生产。

水循环系统创新同样关键。现在的选矿厂水循环率普遍达到85%以上,先进企业甚至实现零排放。记得参观的一家磷矿,他们将处理后的废水用于厂区绿化,养出的锦鲤在净化池里游得正欢。

2.3 智能化与自动化技术

智能化转型让选矿过程变得“会思考”。基于机器视觉的矿石分选机,能够快速识别矿石与废石,分选效率是人工的数十倍。某钻石矿引进的X射线分选系统,每小时处理200吨矿石,精准度超过99%。

数字孪生技术正在创造选矿厂的“虚拟副本”。通过建立物理工厂的数字化模型,工程师可以在电脑上模拟流程调整效果,大幅降低试错成本。有个有趣的现象:许多资深选矿工程师开始学习Python编程,因为他们发现优化算法比调整设备参数更有效。

2.4 资源综合利用技术

现代选矿厂越来越像“资源转化中心”,目标是让进入厂区的每吨物料都找到归宿。尾矿制建材是个典型例子,某铁矿将尾矿加工成微晶玻璃,价值提升数十倍。

共伴生矿物综合回收技术也取得突破。在稀土矿中同步提取铌、钽,在铅锌矿中回收银、锗,这种“一矿多收”模式显著提升资源价值。我调研过的一个多金属矿,通过流程优化,使伴生金属回收率提高15%,每年新增利润超亿元。

最难能可贵的是,这些创新方向并非孤立存在。它们相互促进、融合发展,就像交响乐团的各个声部,共同奏响矿物加工技术创新的华美乐章。

站在尾矿库边坡上,眼前不是想象中的灰蒙蒙的荒芜之地,而是一片长满狼尾草的绿色斜坡。项目负责人抓起一把土说:“这里面70%都是处理过的尾矿,现在长出的植物比周边自然植被还要茂盛。”这种转变背后,是环保技术给矿业带来的深刻变革。

3.1 废水处理与循环利用技术

选矿废水处理已从“达标排放”升级为“循环再生”。膜分离技术的突破让废水回用率大幅提升,反渗透装置能去除99%以上的重金属离子。某铅锌矿采用“生化+膜滤”组合工艺,每天回收利用8000吨废水,相当于节省了3000户家庭的日用水量。

电絮凝技术展现出独特优势。通过电流作用产生絮凝剂,不需要添加化学药剂就能实现固液分离。记得参观的一个铜矿,他们的电絮凝设备运行三年,药剂成本降低60%,污泥产生量减少45%。工程师开玩笑说:“现在我们的废水能养鱼,以前连蚊子都不来产卵。”

零排放设计成为新趋势。通过多效蒸发结晶,废水中的有价成分得到回收,最终产物只有可回用的清水和可销售的工业盐。这种“吃干榨净”的模式,让选矿厂的水系统实现了闭环运行。

3.2 尾矿资源化利用技术

尾矿不再是“废弃物”而是“城市矿产”。充填采矿技术将尾矿回填至地下采空区,既解决了处置难题,又提高了采矿安全。某金矿的充填系统每年消耗尾矿50万吨,充填体强度达到5MPa,足以支撑地下工程。

建材化利用开辟了新出路。尾矿制备的微晶玻璃、陶瓷釉料,性能甚至优于传统原料。我见过用铁矿尾矿烧制的黑色微晶玻璃,用作建筑幕墙时每平方米售价超过千元。更妙的是,这些产品不需要额外开采原料,实现了“变废为宝”。

有价组分再回收技术不断突破。新型浮选柱能从老尾矿中回收残余金属,一些被认为枯竭的尾矿库重新焕发生机。南方某锡矿对堆存二十年的尾矿进行再选,每年额外回收锡金属200吨,这个数字相当于一个小型矿山的产量。

3.3 粉尘控制与废气治理技术

粉尘治理进入精准防控时代。微米级干雾抑尘系统能在产尘点形成“雾罩”,抑尘效率超过95%。在破碎车间,这种技术让岗位粉尘浓度从10mg/m³降至2mg/m³以下,工人终于可以摘下厚重的防尘面具。

废气治理从末端转向全过程。生物滤池处理低浓度二氧化硫,运行成本只有传统碱法的三分之一。某镍矿的生物脱硫装置,利用硫杆菌将二氧化硫转化为单质硫,每年副产硫磺500吨,真正实现了“以废治废”。

无组织排放控制取得显著进展。封闭式皮带输送、负压抽风收集这些措施,让选矿厂的无组织排放量降低80%以上。走在现代选矿厂区,空气清新程度让人恍惚觉得这是个电子厂而非矿山。

3.4 生态修复技术

生态修复从“覆土绿化”升级为“群落重建”。微生物-植物联合修复技术,利用特定菌种改善尾矿基质,为植物生长创造条件。在内蒙古某稀土矿,经过两年修复的尾矿库,植被覆盖度达到65%,出现了昆虫和鸟类群落。

原位修复技术减少环境扰动。通过添加改良剂直接改善尾矿理化性质,避免大规模的挖运作业。这种技术特别适合边坡稳定要求高的尾矿库,既保证安全又恢复生态。我跟踪的一个项目,修复成本比传统方法降低40%,植被恢复速度却提高了一倍。

人工湿地净化矿区排水展现独特价值。利用水生植物和微生物的协同作用,对矿区排水进行深度净化。某煤矿的湿地系统运行五年后,不仅出水水质稳定达标,还成为了当地的水鸟栖息地。这种将环保设施转化为生态景观的做法,或许代表了未来矿山环保的发展方向。

这些环保技术的应用正在重塑矿业形象。它们证明矿产资源开发完全可以与环境保护和谐共存,就像那位项目负责人说的:“我们要做的不是弥补破坏,而是创造更美好的生态。”

在南方一座钨矿的选矿车间,技术员指着控制屏上的数据曲线说:“这套新系统上线后,回收率从82%跳到了91%,相当于每年多产出300吨钨精矿。”这个数字背后,是技术创新给资源回收带来的实实在在的提升。

4.1 提高矿石回收率的技术措施

新型浮选药剂正在改变游戏规则。组合用药技术通过多种药剂的协同效应,大幅提高目的矿物的可浮性。某铜矿采用定制化的黄药组合,铜回收率提升5.2个百分点,每年多回收铜金属1500吨。这种进步不是靠增加药剂用量实现的,而是通过精准的分子设计。

过程控制精细化带来显著收益。在线粒度分析仪实时监测磨矿产品细度,确保矿物充分解离又不过磨。记得考察的一个铁矿,安装在线分析系统后,铁回收率稳定在94%以上,波动范围从±3%缩小到±0.5%。操作工说现在像“开着导航开车”,总能找到最佳路径。

预选抛废技术从源头提升效率。射线分选、色选等技术在矿石入磨前剔除废石,提高入选品位。某金矿采用X射线分选,入磨矿石金品位从1.8g/t提高到3.2g/t,处理量不变的情况下,金回收量增加近一倍。这种“好钢用在刀刃上”的思路,让有限的处理能力发挥最大效用。

4.2 降低选矿损失的技术创新

细粒级回收技术突破明显。新型微泡浮选柱对-20μm细粒矿物的回收效果显著改善。在江西某稀土矿,微泡浮选使细粒稀土回收率提高12%,尾矿中稀土品位从0.8%降至0.3%。工程师形容这是“把掉在地上的芝麻都捡起来了”。

流程结构优化减少工艺损失。阶段磨选、分支浮选等创新流程,让矿物在最适合的条件下得到回收。我研究过的一个钼矿案例,他们将一段粗选改为两段粗选,钼回收率提高3.1%,每年多创效2000万元。看似简单的调整,背后是多年积累的工艺认知。

智能化控制最大限度减少人为失误。基于机器学习的专家系统能自动调整操作参数,避免因人员经验差异导致的回收率波动。某大型选矿厂引入智能控制系统后,即使在操作人员轮换期间,回收率也能保持稳定。这种“铁打的营盘”效应,让优秀操作经验得以固化传承。

4.3 复杂难选矿石处理技术突破

微细粒嵌布矿石的选别难题逐步破解。选择性絮凝-浮选技术让微细粒矿物“抱团”上浮。某难选铁矿应用该技术后,铁精矿品位达到67%,回收率85%,而传统工艺只能获得60%品位、70%回收率的产品。这种突破让原本无经济价值的矿石重获新生。

低品位氧化矿处理技术取得进展。生物浸出技术利用微生物的代谢作用,从传统方法难以处理的矿石中提取有价金属。西藏某铜矿采用堆浸-萃取-电积工艺,从品位仅0.3%的氧化矿中回收铜,成本比传统选冶低30%。浸出工笑着说:“这些看不见的小生命,比我们更懂怎么找铜。”

多金属共生矿综合利用水平提升。浮选分离技术的进步,使共伴生元素得到有效回收。我参观过一个铅锌银多金属矿,他们通过精准的pH控制和抑制剂搭配,实现了铅、锌、银的高效分离,三种金属的回收率都超过90%。这种“一石三鸟”的效果,显著提升了资源价值。

4.4 资源回收率提升的经济效益分析

回收率提升的直接效益显而易见。以日处理万吨的铜矿为例,回收率每提高1%,每年可多产铜金属约300吨,按当前铜价计算,年增收超过1500万元。这个数字还不包括伴生金银的增量收益。

技术创新投入的回报周期正在缩短。某矿山投资2000万元升级浮选系统,回收率提升2.8%,投资回收期仅1.8年。项目经理坦言:“以前觉得技术投入是成本,现在明白这是最划算的投资。”

全生命周期价值评估改变决策逻辑。考虑到矿山服务年限,回收率提升带来的累积效益往往远超初期预估。一个还有15年服务期的铁矿,通过技术改造将回收率提高3%,预计可多回收铁精矿150万吨,相当于延长矿山寿命半年。这种“存量中找增量”的思路,正在成为行业共识。

技术创新让资源回收从“尽力而为”走向“极限突破”。就像那位钨矿技术员说的:“我们不是在挖矿,而是在解锁地球留给我们的宝藏。”每一次技术突破,都让我们离这个目标更近一步。

站在选矿厂的控制室里,看着屏幕上跳动的数据流,一位从业三十年的老工程师感慨:“我们这代人见证了从靠经验到靠数据的转变,但真正的变革可能才刚刚开始。”他的目光越过控制台,望向窗外正在建设的智能选矿示范线。

5.1 未来技术发展趋势

人工智能正在重新定义选矿过程优化。深度学习算法能够从海量生产数据中挖掘出人脑难以察觉的规律。某大型铜矿试点AI优化系统,仅通过调整浮选槽液位和充气量,就使回收率提升了0.7个百分点。操作主管说:“系统给出的参数组合,我们凭经验永远想不到。”

数字孪生技术让选矿厂在虚拟世界中“预运行”。通过建立物理选厂的数字镜像,可以在不干扰生产的情况下测试新工艺、新参数。我记得参观的一个示范项目,他们在数字模型中模拟了药剂制度调整,仅用两周就找到了最优方案,而传统方法需要三个月工业试验。这种“先试后改”的模式,大幅降低了创新风险。

绿色选矿技术从“末端治理”转向“过程减污”。无氰提金、生物浮选等环境友好型技术逐步成熟。某金矿采用硫代硫酸盐浸金技术,彻底告别氰化物使用,排放水达到地表水Ⅲ类标准。当地环保部门负责人评价:“这不仅是个技术选择,更是对未来的承诺。”

5.2 政策支持与产业导向

“双碳”目标正在重塑行业创新方向。国家对节能降耗技术的扶持力度持续加大。去年参与的一个项目评审,明显感觉到:同等条件下,能耗指标优秀的项目更容易获得资金支持。这种导向让企业不得不重新评估技术路线的选择。

资源综合利用享受税收优惠和政策倾斜。财政部、税务总局联合发文,对尾矿、废石资源化利用企业给予所得税“三免三减半”优惠。某企业利用政策窗口期建设尾矿制砖项目,不仅消化了历史堆存,还开辟了新的利润增长点。财务总监笑着说:“这是把包袱变成了财富。”

智能化改造补贴激发企业升级动力。工信部设立的智能制造专项基金,对选矿智能化改造项目提供最高30%的补贴。一批老选厂借此机会实现了“脱胎换骨”。有位厂长告诉我:“没有政策支持,我们可能还要在老旧设备上再凑合五年。”

5.3 技术创新面临的挑战

技术人才断层问题日益突出。传统选矿专业招生困难,而既懂工艺又懂智能化的复合型人才更是稀缺。某矿业集团人力资源总监坦言:“我们开出双倍薪水,仍然很难找到合适的智能选矿工程师。”这种人才生态如不改善,技术创新将成无源之水。

研发投入与回报的不确定性制约创新。特别是中小矿山,往往更倾向于采用成熟技术。我接触过的一个民营企业主道出苦衷:“不是不想创新,是经不起失败。一次不成功的技改,可能就把企业拖垮了。”这种谨慎背后,是实实在在的生存压力。

技术标准滞后影响创新成果推广。许多新技术因为缺乏行业标准,难以大规模应用。比如新型环保药剂,虽然效果显著,但因为没有列入国家标准,很多设计院不敢推荐使用。这种“标准等待技术,技术等待标准”的僵局,需要打破。

5.4 发展建议与展望

构建“产学研用”协同创新生态至关重要。高校负责前沿探索,研究院专注技术开发,企业提供应用场景。某省建立的矿业创新联盟,两年内转化了17项科技成果,联盟企业平均效益提升12%。这种模式让创新不再是单打独斗。

差异化创新策略适合不同规模企业。大型企业可以瞄准前沿技术,中小型企业更适合工艺优化和装备升级。见过一个中型铅锌矿,他们没有追求全流程智能化,而是重点改造了关键工序的自动化控制,投入不大,效果立竿见影。这种“小步快跑”的策略,可能更接地气。

未来十年,我们可能会看到选矿技术的“静默革命”。就像那位老工程师预言的:“也许某天,选矿厂会像现代数据中心一样,安静运行,精准高效。”在这个过程中,技术创新不仅要解决“能不能”的问题,更要回答“值不值”、“该不该”的追问。

站在新旧技术交替的关口,我们需要一点耐心,也需要一点勇气。毕竟,每一次技术跃迁,都不是简单的新旧替换,而是认知的重构、价值的重塑。